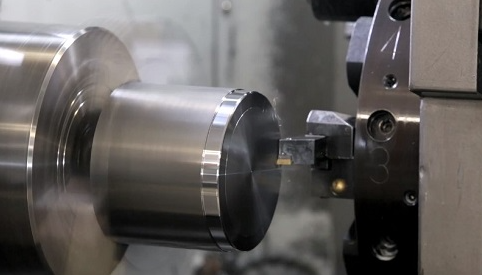

আমরা সবাই সিএনসি বাঁক নেওয়ার সময় ওয়ার্কপিস সারফেস চ্যাটারের সমস্যার সম্মুখীন হয়েছি।হালকা বকবক করার জন্য পুনরায় কাজ করা প্রয়োজন, এবং ভারী বকবক মানে স্ক্র্যাপ করা।এটি যেভাবেই পরিচালনা করা হোক না কেন, এটি একটি ক্ষতি।কিভাবে এর অপারেটিং পৃষ্ঠে বকবক দূর করবেনসিএনসি বাঁক?

সিএনসি টার্নিংয়ে অপারেটিং সারফেসের বকবক এবং কম্পন কীভাবে দূর করবেন

সিএনসি টার্নিংয়ে অপারেটিং সারফেসের বকবক দূর করার জন্য, আমাদের বকবক করার কারণ জানতে হবে।

1. মেশিন সমস্যা

মেশিন টুলের জন্য দুটি সম্ভাব্য কারণ আছে।

(1) যখন ওয়ার্কপিসটি উপরের কভারের সাথে জ্যাক করা হয়, তখন জ্যাকিং এক্সটেনশনটি খুব দীর্ঘ হয়, যার ফলে অপর্যাপ্ত অনমনীয়তা হয়।

(2) মেশিন নিজেই একটি দীর্ঘ সময়ের জন্য ব্যবহার করা হয়েছে, রক্ষণাবেক্ষণ সময়মত হয় না, এবং অভ্যন্তরীণ bearings এবং অন্যান্য অংশ গুরুতরভাবে ধৃত হয়.

2. টুলস

মেশিন টুলের জন্য চারটি সম্ভাব্য কারণ রয়েছে।

(1) টুল বিশ্রাম বাঁক সময় খুব দীর্ঘ প্রসারিত, অপর্যাপ্ত অনমনীয়তা ফলে.

(2) ব্লেডটি পরা এবং ধারালো নয়।

(3) বাঁক সময় মেশিন টুল পরামিতি নির্বাচন অযৌক্তিক.

(4) ব্লেডের টিপ আর্ক খুব বড়।

3. Workpieces সমস্যা

শিল্পকর্মের জন্য তিনটি সম্ভাব্য কারণ রয়েছে।

(1) ওয়ার্কপিস বাঁকানোর উপাদানটি খুব শক্ত, যা বাঁককে প্রভাবিত করে।

(2) টার্নিং ওয়ার্কপিসটি খুব দীর্ঘ এবং ওয়ার্কপিসটি বাঁক নেওয়ার সময় যথেষ্ট কঠোর নয়।

(3) পাতলা প্রাচীর ওয়ার্কপিস যথেষ্ট অনমনীয় হয় না যখন excircles বাঁক.

বাঁক নেওয়ার সময় যদি কাঁপুনি দেখা দেয় তবে কীভাবে সমস্যাটি দূর করবেন?

1. ওয়ার্কপিস

প্রথমে, ওয়ার্কপিসের সাথে কোনও সমস্যা আছে কিনা তা পরীক্ষা করুন।

(1) যদি ওয়ার্কপিসের উপাদানটি খুব কঠিন হয়, তাহলে আপনি কি ওয়ার্কপিসের কঠোরতা কমাতে প্রক্রিয়াটি পরিবর্তন করতে পারেন এবং পরে এটিকে অন্য উপায়ে উন্নত করতে পারেন।

(2) যদি ওয়ার্কপিসটি খুব লম্বা হয় তবে ওয়ার্কপিসের স্থায়িত্ব উন্নত করতে টুল হোল্ডারকে অনুসরণ করুন।

(3) যদি ওয়ার্কপিসটি পাতলা-প্রাচীরযুক্ত হয়, তাহলে বৃত্ত বাঁকানোর সময় অনমনীয়তা উন্নত করার জন্য টুলিং ডিজাইন করা যেতে পারে।

2. টুলিং

এর পরে, দেখা যাক এটি একটি টুল সমস্যা কিনা।

(1) টুল বিশ্রাম দীর্ঘ সময়ের জন্য প্রসারিত হলে, নীচের টুল বিশ্রামের অবস্থান সামঞ্জস্য করা যাবে কিনা তা পরীক্ষা করুন।যদি না হয়, একটি উচ্চ ইস্পাত সঙ্গে টুল বিশ্রাম প্রতিস্থাপন.প্রয়োজনে, একটি অ্যান্টি ভাইব্রেশন টুল বিশ্রাম ব্যবহার করুন।

(2) ব্লেড পরা থাকলে, ব্লেডটি প্রতিস্থাপন করুন।

(3) যদি কারণটি হয় যে নির্বাচিত মেশিনের পরামিতিগুলি অযৌক্তিক, প্রোগ্রাম পরিবর্তন করুন এবং যুক্তিসঙ্গত পরামিতিগুলি নির্বাচন করুন।

(4) টুল টিপ আর্ক খুব বড়, এবং ফলক প্রতিস্থাপন করা প্রয়োজন.

3. মেশিন টুল

পরিশেষে, মেশিন টুলের সাথে কোন সমস্যা আছে কিনা এবং অনুপযুক্ত টুল টিপ ব্যবহার করা হয়েছে কিনা তা বিচার করুন

(1) অনুপযুক্ত শীর্ষ ব্যবহার করা হলে, ভাল কর্মক্ষমতা সহ শীর্ষ প্রতিস্থাপন করা প্রয়োজন।

(2) যদি মেশিন টুল নিজেই খুব বেশি সময় ধরে ব্যবহার করা হয় এবং রক্ষণাবেক্ষণ সময়মত না হয়, তাহলে মেশিন টুল মেরামত করার জন্য মেশিন টুল রক্ষণাবেক্ষণ কর্মীদের সাথে যোগাযোগ করা প্রয়োজন।

কোন সমস্যা না পাওয়া গেলে কি হবে?

যদি আমরা উপরের পয়েন্টগুলির উপর ভিত্তি করে কোন সমস্যা খুঁজে না পাই, তাহলে আমরা আর কি করতে পারি?এটি টুল সেটিং এর কম্পন নীতির উপর গবেষণার উপর ভিত্তি করে করা যেতে পারে।বর্তমানে, প্রক্রিয়াকরণ সাইটে প্রয়োগ করা কিছু নির্দিষ্ট এবং ব্যবহারিক পদ্ধতি রয়েছে:

(1) কম্পন সৃষ্টিকারী অংশগুলির কাজের ওজন হ্রাস করুন এবং জড়তা যত ছোট হবে তত ভাল।

(2) উদ্ভট ওয়ার্কপিসের জন্য, সংশ্লিষ্ট টুলিং তৈরি করুন।

(3) সবচেয়ে বড় কম্পন সহ অংশগুলি ঠিক করুন বা ক্ল্যাম্প করুন, যেমন কেন্দ্রের ফ্রেম, কাজের খাঁচা ইত্যাদি।

(4) প্রসেসিং সিস্টেমের অনমনীয়তা বৃদ্ধি করুন, উদাহরণস্বরূপ, উচ্চ ইলাস্টিক সহগ সহ একটি টুল ধারক ব্যবহার করুন বা প্রভাব শক্তি শোষণ করতে একটি গতিশীল ড্যাম্পারের সাথে মিলিত একটি বিশেষ অ্যান্টি-ভাইব্রেশন বল ব্যবহার করুন।

(5) ফলক এবং workpiece ঘূর্ণন দিক দৃষ্টিকোণ থেকে.

(6) টুলের আকৃতি এবং ফিড কোণ পরিবর্তন করুন, টুল টিপের ব্যাসার্ধ যত ছোট হবে, তত ভাল, এবং কাটার প্রতিরোধ কমাতে হবে।পাশ্বর্ীয় প্রবণতা কোণটি অবশ্যই ধনাত্মক হতে হবে যাতে কাটার দিকটিকে উল্লম্বের কাছাকাছি করা যায়।ঢালাই কোণ ইতিবাচক হতে ভাল, কিন্তু এমনকি যদি চিপ অপসারণ ক্ষমতা দুর্বল, এটি সাধারণত ঢালাই কোণ নেতিবাচক করতে ব্যবহার করা যেতে পারে, কিন্তু এখনও কাটিয়া প্রভাব ইতিবাচক মান বজায় রাখা.

পোস্টের সময়: অক্টোবর-22-2022